Danisco Deutschland im schleswig-holsteinischen Niebüll entwickelt Kulturen, die Eis, Joghurt und Käse ihre besonderen Eigenschaften verleihen. Davon, was hinter den Toren der Produktionshallen und Laboren vor sich geht, konnten wir uns in Begleitung des Geschäftsführers Dirk Fricke ein eigenes Bild machen. Eine Betriebsführung.

Wer denkt, auf dem Betriebsgelände von Danisco Deutschland Mitarbeitern in Gummistiefeln oder gar Kühen oder Milchkannen zu begegnen, wird sich wundern. In den Kreativlaboren des Weltunternehmens, die die Zutaten für Joghurt, Eis, Käse oder Brot herstellen, spüren wir nicht etwa Kühlschranktemperaturen, sondern Wärme und eine hohe Luftfeuchtigkeit. Die Mikroorganismen benötigen offenbar für ihr Wachstum eine warme Umgebung. Bei Danisco wird sowohl in großer Kälte als auch in höherer Umgebungstemperatur gearbeitet. Die Mikroorganismen benötigen eine warme Umgebung für die Vermehrung, die Endprodukte werden aber teilweise gefroren aufbewahrt.

Von Niebüll in die Welt

Während Dirk Fricke uns an labyrinthartigen Rohrsystemen vorbeiführt, schildert er uns seinen beruflichen Werdegang: Nach seiner Ausbildung zum Milchtechnologen habe er das Studium der Milch- und Molkereiwirtschaft absolviert und es als Diplom-Ingenieur abgeschlossen. Seit April 2020 sei er als Geschäftsführer im Unternehmen tätig. Besonders schätze er dessen lokal-globale Identität: „Wir befinden uns in einem internationalen Konzern, mit den dazugehörigen Möglichkeiten und dem Weitblick, aber dennoch in einer Firma, die lokal sehr verwurzelt ist, mit langjährigen Mitarbeitern eine solide Stabilität vorweisen kann und sich stets positiv weiterentwickelt.“

Geschäftsführer von Danisco Deutschland in Niebüll Dirk Fricke.

Wir befinden uns in einem internationalen Konzern, mit den dazugehörigen Möglichkeiten und dem Weitblick. Gleichzeitig aber in einer Firma, die lokal sehr verwurzelt ist, mit langjährigen Mitarbeitern eine solide Stabilität vorweisen kann und sich stets positiv weiterentwickelt.

Um dem Fachkräftemangel selbst entgegenzuwirken, achtet man bei Danisco auf eine hohe Ausbildungsquote. Derzeit gibt es rund 20 Auszubildende in 6 verschiedenen Berufen: Milchtechnologen oder Milchwirtschaftliche Laboranten, Elektroniker für Betriebstechnik oder Fachkräfte für Lagerlogistik sowie Industriekaufleute oder Kaufleute für Büromanagement. Erklärtes Ziel ist es, anschließend möglichst viele Auszubildende zu übernehmen.

Machen statt schnacken – nachhaltige Maßnahmen bei Danisco

Doch auch dem globalen Ruf nach nachhaltigeren Produkten und Prozessen begegnet man in der Küstenstadt Niebüll. „Gerade in der Produktion versuchen wir, alle möglichen Hebel in Richtung Nachhaltigkeit zu bewegen. Von Energieeinsparmaßnahmen bis hin zur Prozessoptimierung. So konnten wir im ersten Halbjahr durch verschiedene Maßnahmen in der Produktion und bei der Reinigung der Produktionsanlagen bereits zehn Prozent Gas einsparen.“ Wir laufen vorbei an matten Edelstahlbehältern, den Kryobehältern, in denen die gesamten Kulturen von Danisco lagern, und treffen auf einen Mitarbeiter, der als Milchtechnologe in der Produktion bei Danisco angefangen hat und inzwischen in der Planungsabteilung arbeitet. Man duzt sich – auch das ist Teil der Unternehmenskultur.

Eis, Eis, Baby

Minus 55 Grad – solchen Temperaturen begegnen einem sonst nur auf dem kältesten Kontinent der Erde, der Antarktis – und doch befinden wir uns in Schleswig-Holstein, genauer gesagt, in Niebüll. Hier in den Tiefkühllagern, die nur mit Spezialkleidung und maximal für neunzig Minuten betreten werden dürfen. Die Aufgabe von den Mitarbeitenden im Lager ist es, die etwa tausend Paletten, die hier zwischen minus 20 und minus 55 Grad lagern, zu verwalten und die Ware zu kommissionieren. (Anm. d. Red.: Kommissionierung meint das Zusammenstellen bestimmter Teilmengen aus einer Gesamtmenge aufgrund von Aufträgen). „Die Ware“, das sind von Danisco eigens produzierte gute Bakterienkulturen, die in Produkten wie Käse, Joghurt oder Eis landen und bevor sie sich zu den Herstellern auf den Weg machen, in Daniscos Tiefkühllagern „in den Dörnröschenschlaf versetzt werden“, wie Olaf Boguhn, der sich der Führung angeschlossen hat, es liebevoll nennt. Die Szenerie des Lagers ist geprägt von Paketen, Hubwagen, Gabelstaplern und einem starken Vakuumkran, mit dem die Fachkräfte für Lagerlogistik die schweren Kartons von A nach B bewegen.

Markus absolviert bei Danisco die Ausbildung zur Fachkraft für Lagerlogistik.

Das Wohl der Mitarbeiter im Blick

Danisco wird als Arbeitgeber vor allem wegen der gelebten Fürsorge seinen Mitarbeiter gegenüber geschätzt. Besonders bei der Lagerarbeit wird sehr auf ergonomisches Arbeiten und die Gesundheit der Mitarbeiter geachtet. Gerade der tiefkühle Bereich ist körperlich herausfordernd – besonders im Hochsommer. Jeder Mitarbeiter, der im tiefkühlen Bereich arbeitet, wird vorab untersucht, ob er für den Einsatz geeignet ist. Das Tragen von spezieller Kleidung ist Pflicht, besondere Winterstiefel, Sturmhauben, Schutzbrillen und Fliegermützen – Mitarbeiter, die hier arbeiten, kann man in Arbeitskleidung nicht erkennen.

Energie-Umwelt- und Azubimanagement

Fast ein Vierteljahrhundert ist Olaf Boguhn bereits bei Danisco tätig und neben seiner Position als Ausbilder zusätzlich für das Energie- und Umweltmanagement verantwortlich. „Nachdem es galt, die ISO-Norm 50001 bei Danisco zu implementieren, habe ich mich beworben und bin seitdem Beauftragter für das Energiemanagement. Wir setzen seit Jahren ein sehr gutes Energiemanagement um und senken den Energieverbrauch – trotz steigender Produktionsmengen“, weiß er zu berichten. „Nachdem wir 2014 alle Leuchtmittel des Ultra Cold Storage – also im Minus-55-Grad-Lager – gegen LED ausgetauscht hatten, haben wir im ersten Jahr 54.000 Kilowattstunden gespart. Zudem haben wir zahlreiche Umwälzpumpen gegen neue, frequenzgesteuerte Pumpen ausgetauscht und sparen auch hier. Jedes Jahr verbrauchen wir erheblich weniger Energie, sind aber dennoch motiviert, uns immer weiter zu verbessern. Das ist eine gemeinschaftliche Leistung des Energiemanagement-Teams zusammen mit allen anderen Bereichen – von der Forschung über die Produktion, den Versand bis hin zu den Laboren, die sich zusammensetzen und Handlungsbedarfe identifizieren.”

Früher Molkereifachmann, heute Milchtechnologe

„Vorbild sollten wir alle sein – als Ausbilder noch einmal mehr – aber auch darüber hinaus. Ich versuche beispielsweise, oft mit dem Fahrrad zur Arbeit zu fahren“, sagt Olaf Boguhn. Vielleicht mit seinen Fahrkünsten, aber auf jeden Fall mit seiner offenen Art, gelingt es ihm, die Auszubildenden zu beeindrucken. So fällt bei allen, mit denen wir an diesem Tag sprechen, stets sein Name, wenn es um die Frage nach der Güte der Betreuung und des Betriebsklimas geht. Kein Wunder, ist er doch noch immer von seiner Tätigkeit angetan: „Wir hauchen der Milch durch die Kulturen Leben ein und erzeugen einen gewissen Geschmack“, erläutert der Fachmann, der im Rahmen seiner Tätigkeit als Prüfer in der Landwirtschaftskammer Schleswig-Holstein für Milchtechnologen übrigens maßgeblich an der Umbenennung der Berufsbezeichnung vom Molkereifachmann zum Milchtechnologe beteiligt war. „Wir bilden wirkliche Spezialisten aus. Natürlich im dualen System, also mit theoretischer Ausbildung an der Landesberufsschule Bad Malente – in Ausbildungsblöcken von fünf bis sechs Wochen.“

Olaf Boguhn, Ausbilder für die Milchtechnologen und zusätzlich administrativ zuständig für die kaufmännischen Auszubildenden.

Wir bilden wirkliche Spezialisten aus. Natürlich im dualen System, also mit theoretischer Ausbildung an der Landesberufsschule Bad Malente – in Ausbildungsblöcken von fünf bis sechs Wochen.

Gute Bakterien, schlechte Bakterien

„Zu Zeiten des Molkereifachmanns gab es in beinahe jedem Dorf eine Molkerei. Als ich den Beruf in den Achtzigern erlernte, kannten nur noch meine Altgesellen Bauern, die Milchkannen vorbeibrachten. Heute wird die Milch mit Milchtanksammelwagen geliefert. Die Milchtechnologen untersuchen sie elektronisch von einer Schaltwarte, einem Technikraum, aus und blicken von Monitoren auf das Fließschema der Milch. In der Molkerei wird dann die Rohmilch zu spezieller Milch wie Joghurtmilch oder Käsereimilch verarbeitet. Wir bei Danisco züchten die Kulturen, und die Produzenten stellen verschiedene Produkte daraus her.“ Olaf Boguhn führt uns in die zwei Herzkammern von Danisco, den Laborbereich, in dem die Qualitätssicherung stattfindet, und in die Produktion. Dort angekommen, heißt es, noch einmal Überzieher wechseln und Hände desinfizieren.

Labor und Produktion – die zwei Herzkammern der Kulturenkreation

In einem ganz speziellen Labor erblicken wir Mitarbeiterinnen mit großen Helmen mit Schutzvisieren und übergroßen blauen Handschuhen samt passenden Schürzen. Der eiskalte Dampf steigt langsam empor und wabert umher, während die Mitarbeiterin konzentriert Stämme für die Produktion aus einem Kältebehälter zieht. In den Tiefkühlbehältern lagert die Kulturensammlung von Danisco.

Gina macht eine Ausbildung zur Milchwirtschaftlichen Laborantin.

Im Laborbereich gibt es die Abteilungen: Anwendungstechnologie, eine eher technische Abteilung, in der viel mit Mikroskopen gearbeitet wird, die Nährbodenküche, dort werden Flüssigkeiten hergestellt, die in der dritten Abteilung, der Mikrobiologie, verbraucht werden. Die Milchwirtschaftlichen Laborantinnen und Laboranten untersuchen die Proben mit modernsten chemischen, physikalischen und mikrobiologischen Laborverfahren. Die Ergebnisse werden am Computer dokumentiert und ausgewertet.

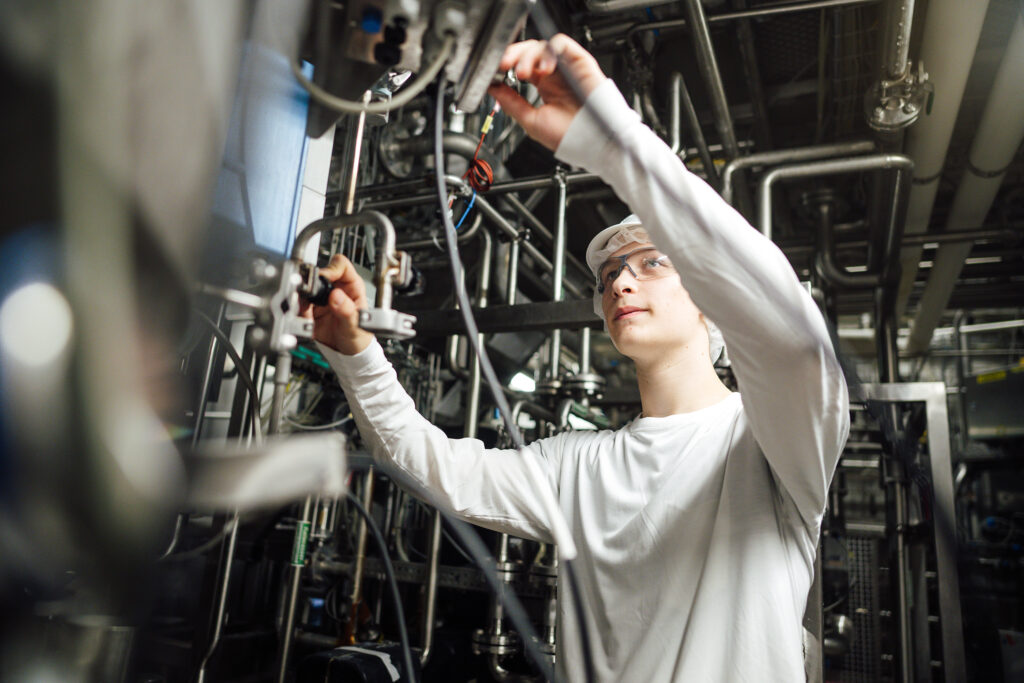

Wir staunen und gehen weiter Richtung Produktion, in der es industrieller anmutet als im Labor. Überall kreuzen sich Rohre, Schläuche und Kabel, und alle Mitarbeiter sind komplett in weiß gekleidet. Auf ihren weißen Haarnetzen sitzt ein weißer Schutzhelm. Lediglich die Schutzbrille erlaubt etwas modische Auswahl und variiert zwischen gelbem und grauem Querstreifen oberhalb der Gläser. Rund 45.000 Liter Bakterienkulturen passen in den größten der Edelstahltanks, in denen sie heranreifen. In den Behältern herrschen optimale Wachstumstemperaturen, die abhängig von der Kulturenart sind. Zwei bis 48 Stunden können vergehen, bis das Wachstum abgeschlossen ist. Überwacht werden die großen Tanks, die Fermenter, vom Kontrollraum aus. An Bildschirmen lassen sich Temperatur, Druck oder pH-Wert ablesen. Weicht ein Wert ab, greifen die Milchtechnologen ein. „Zu sehen wie eine kleine Kultur heranwächst und am Ende das Produkt und dessen Geschmack ausmacht, finde ich sehr interessant. Im Labor wird geimpft, eine Lösung hinzugegeben, um die Keimzahl zu beobachten; wir in der Produktion hingegen impfen, um die Kultur zu vermehren, bis sie dann geerntet werden kann. Während der Produktion werden also stets Proben entnommen und im Labor untersucht. Das Endprodukt landet dann zur Qualitätssicherung abermals im Labor.

Tade macht eine Ausbildung zum Milchtechnologen.

Bei so vielen Gesprächen über Nahrungsmittel und deren Grundzutaten, haben wir Hunger bekommen und machen erst einmal Pause, aber wir wissen jetzt: Hochqualifizierte Arbeit und außergewöhnliche Sorgfalt sind entscheidende Garanten einer gesunden Ernährung und ebenso für den unbedenklichen Genuss der Danisco-Produkte – und zwar jeden Tag aufs Neue! Wir schälen uns aus der Schutzkleidung und danken Geschäftsführer Dirk Fricke für die Betriebsführung, die uns eindrucksvoll vor Augen geführt hat, welche Qualitätserzeugnisse aus dem beschaulichen nordfriesischen Niebüll in die Welt gehen.

TEXT Sophie Blady, Kristina Krijom

FOTO Sebastian Weimar